Необходимость изгиба профильной трубы возникает при изготовлении заготовок для металлического каркаса теплицы, навеса, отдельных деталей трубопроводов. Поскольку промышленные изделия имеют высокую стоимость и не всегда отвечают требуемым запросам, выгоднее сделать трубогибочное приспособление самостоятельно, чтобы получать изделия с необходимым радиусом кривизны без деформаций, заломов стенок. Учитывая большой выбор типов и размеров приспособлений, отличающихся сложностью изготовления, подобрать оптимальный вариант трубогибочного станка будет несложно.

Простейшие конструкции самодельных приспособлений

Самое простое решение – изгиб труб по шаблону. Метод хорошо зарекомендовал себя при изготовлении большого количества заготовок одного типа. Сделать шаблон можно из деревянных досок. Чтобы во время работы профиль не соскальзывал, торцы шаблона делают с небольшим уклоном или устанавливают ограничители из любого материала. Учитывая толщину стенок и диаметр сгибаемых труб, доски выбирают толщиной не менее 2–3 см.

Закрепив конструкцию к полу или другой поверхности, устанавливают упор для металлопрофиля. Вставив его между упором и шаблоном, аккуратно надавливают на другой конец, обеспечивая ровный прижим по всей поверхности.

Для облегчения прижима труб используют дополнительный рычаг, рычажную таль, лебедку.

Данный способ подходит для гибки металлопрофиля диаметром не более 1 дюйма. При работе с профилем большего размера вместо деревянного шаблона используют заготовки арматуры, выдерживая необходимый радиус, их закрепляют в бетонном основании.

Несмотря на очевидные преимущества, простоту предложенного метода, сложно добиться полного соответствия всех заготовок шаблонным размерам, поскольку точность не всегда должного уровня. Еще один существенный недостаток – необходимость изготавливать новый шаблон для получения изгиба другого радиуса.

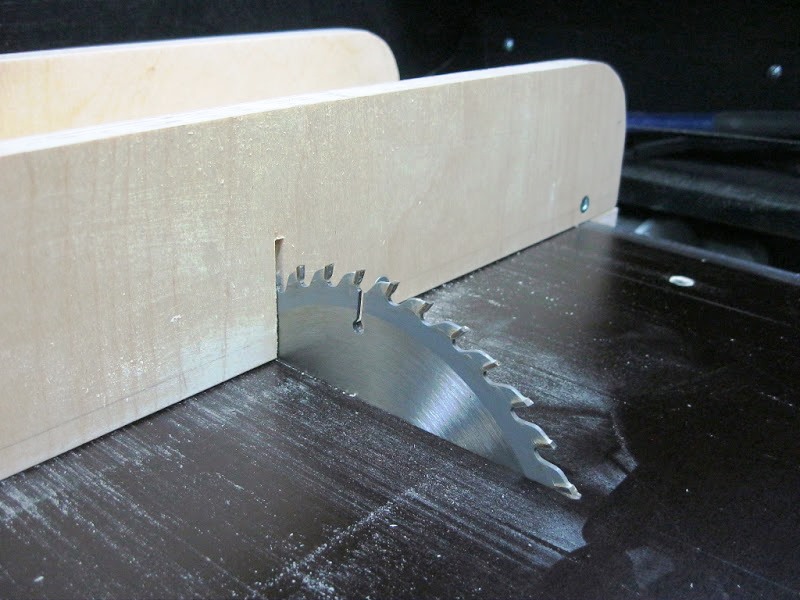

Трубогибочный станок гидравлического типа

Использование в конструкции стандартного домкрата позволяет ускорить и облегчить проведение работ. Его фиксируют к планке, закрепленной на двух пружинах, которые упрощают манипуляции при замене прижимных сегментов, установке заготовок. Прямоугольная конструкция сваривается из швеллера при помощи сварочного аппарата, ее высоту выдерживают соответственно высоте вылета домкрата в выдвинутом положении. После установки на жесткое основание надежно закрепляют.

Преимуществами гидравлической конструкции являются:

- легкость изготовления;

- низкая стоимость;

- использование доступных материалов, что особенно актуально при наличии свободного домкрата, а также роликов, трафаретов, сегментов от трубогибочного приспособления винтового типа;

- самодельный станок обеспечивает высокое качество изгиба любого профильного материала в холодном состоянии.

Домкрат грузоподъемностью не менее 3-5 тонн выполняет функцию толкателя. Чтобы получить качественный гиб, необходимы стандартные фабричные ролики, обеспечивающие плотное прилегание обрабатываемого материала по всей поверхности. Наличие роликов разного диаметра позволит гнуть любой профильный материал.

Профиль опирается на два круглых штифта. Переставляя их в другие отверстия, и увеличивая или уменьшая между ними расстояние – изменяют радиус кривизны. Чтобы конструкция получилась разборной, стальную раму с остальными деталями скрепляют болтовыми соединениями. Тогда при желании она разбирается, и домкрат может использоваться по прямому назначению. В основании рамы расположены отверстия для крепления станины к любой опоре, например к деревянному полу. Дополнительная устойчивость облегчает проведение трубогибочных операций.

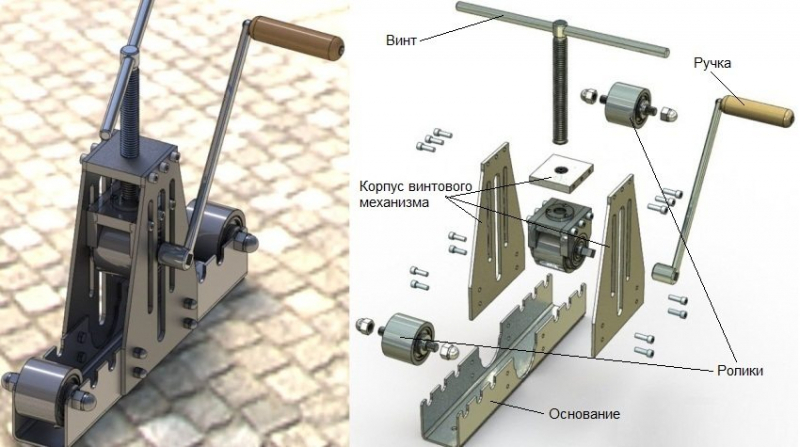

Изготовление прокатного трубогиба

Его принцип действия значительно отличается от устройств прижимного типа:

- Укладка профиля осуществляется на нижние опорные ролики. Третий ролик, опускаясь сверху, прижимает профиль, надежно закрепляя его в заданной позиции.

- При вращении рукоятки прикладываемое усилие передается на верхний ролик, он приходит в движение и изделие перемещается в продольном направлении вперед-назад. Если вращение передается на боковые валы, то через звездочки одинакового диаметра их соединяют цепью.

- Для придания требуемого радиуса осуществляют прижим верхнего ролика, постоянно прокатывая профиль. Скорость подачи и сила прижима подбираются экспериментальным путем.

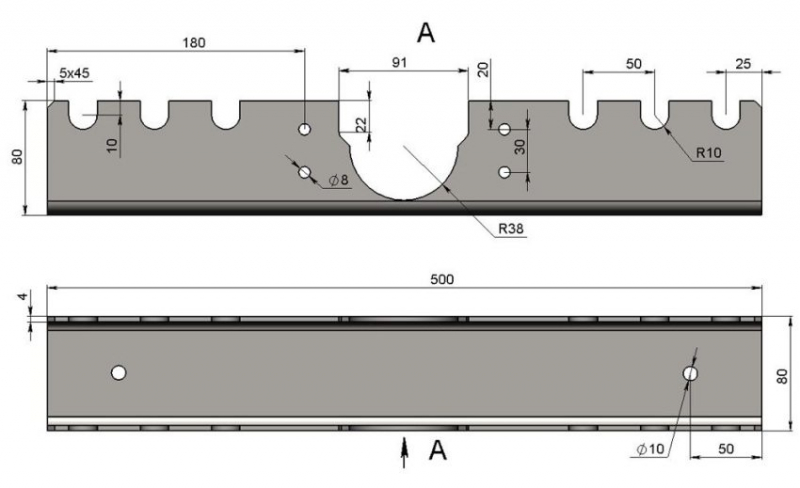

Приступая к сборке, в качестве основания используют отрез стального швеллера 80х80х4.

Поскольку для изготовления роликов, обойм под подшипники необходимо токарное оборудование, то эту операцию лучше доверить специалисту. Также потребуется выточить три вала, два из которых фиксируют на основании, а третий (верхний) подвешивают на пружинах.

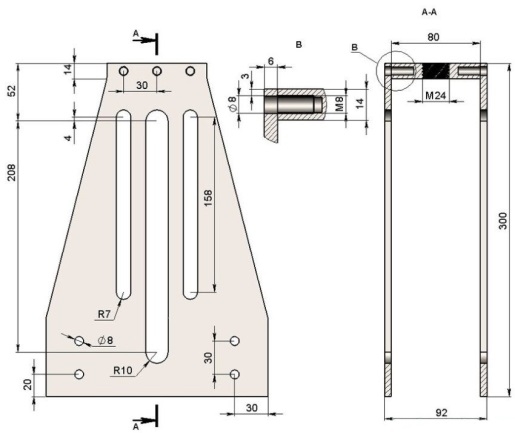

Изготавливают полку из 50-миллиметрового швеллера в виде прямоугольника с размерами сторон 100х30 см, с отверстиями для крепления верхнего вала. Сверху нарезают резьбу под винт перемещения вала, регулировки положения прижимного ролика. Приступают к изготовлению корпуса винтового механизма, ориентируясь на прилагаемый чертеж.

Все детали соединяют между собой болтовыми соединениями, при помощи сварки. Полка с прижимным валом закрепляется на пружинах. Прижимное усилие может передаваться через винт путем вращения рукоятки или при помощи домкрата, главное условие – это обеспечение легкости регулировки. Сборка трубогиба для профильной трубы на этом завершена.

Ручной станок для малых радиусов

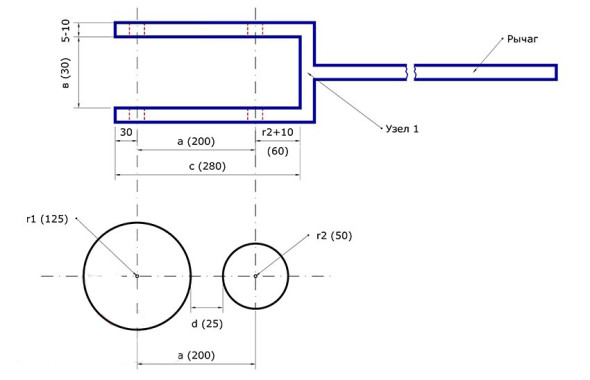

Если необходимо изготовить большое количество заготовок небольшого радиуса, то используют трубогиб-улитку, который состоит из двух колес разного диаметра, установленных на валы. Один из концов трубы вставляется между упором и рабочим колесом. Прижимается ведущим колесом меньшего диаметра к поверхности большего шаблона. С началом процесса под действием ведущего колеса она изгибается и повторяет его форму. Хотя производительность данного приспособления значительная, а качество сгибания труб высокое, но получить закругления большого радиуса очень сложно.

Для изготовления ручного устройства этого типа потребуются следующие материалы, инструменты:

- лист металла толщиной от 6 мм и выше;

- рабочее и прижимное колеса;

- металлические уголки 50х50х2,5 мм;

- отрез толстостенной трубы наружным O 25 мм;

- квадратный пруток 20х20х40 мм;

- втулочный (подшипниковый) узел вращения;

- гайки, шайбы;

- молоток;

- угловая шлифмашина;

- сварочный аппарат;

- измерительный инструмент.

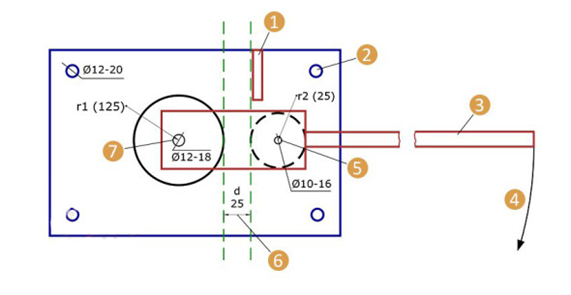

Схематиче изображение трубогибочного станка для малых радиусов:

Расшифровка: 1 – упор; 2 – разъемное болтовое соединение; 3 – рычаг; 4 – направление сгибания; 5 – прижимной ролик; 6 – заготовка; 7 – рабочее колесо.

Приступая к процессу изготовления, определяют, какие радиусы будут наиболее востребованы, а также диаметры труб. Чтобы рассчитать размер вилки (межосевое расстояние от рабочего колеса до ведущего), используют формулу: a = d + r1 + r2 + 2.

- a – межосевое расстояние;

- d – диаметр профильной трубы;

- r1 – радиус рабочего колеса;

- r2 – прижимного ролика

- 2 – дополнительный зазор 2 мм.

От размеров рабочего колеса напрямую зависит величина внутреннего радиуса полученного отвода!

Определяя размер вилки, между основанием и роликом добавляют зазор в 10 мм, для оси рабочего колеса – 30 мм. Более точно длину вилки определяют по формуле: с = a + r1 + 10 + 30 (мм). Сделать трубогибочное устройство более универсальным позволяет наличие дополнительных отверстий на боковых поверхностях вилки. Изменение межосевого расстояния осуществляют, переставляя вал ролика.

Несмотря на простую конструкцию и доступность производства, характеристики гибочного станка не уступают показателям промышленных изделий. Поэтому трубогибу, сделанному своими руками, всегда найдется применение в любом хозяйстве при сооружении каркасов для легких металлических конструкций, прокладке трубопроводов, изготовлении гнутых деталей.

Ласковые кошечки с oopsvolgodonsk.ru встречаются только по взаимной симпатии, индивидуалки Волгодонск по вызову, стоящее наслаждение. Проведя время с проститутками, вы захотите продолжения снова и снова. Милые индивидуалки Волгодонск по вызову, сочные и сладкие, они такие изобретательные и молоденькие, что любой захочет их. Выбери девушку сейчас.

npkpmz.ru

npkpmz.ru