Пиролизный котел относится к одному из самых эффективных отопительных приборов, коэффициент полезного действия которого составляет 90%. Основная часть тепла вырабатывается за счет сгорания образующегося газа. Он не требует постоянного ухода, достаточно одной закладки топлива в сутки. Стоимость имеющихся в продаже установок довольно высокая, поэтому у многих возникает желание сделать ее своими руками.

Приступая к работе, следует уяснить, что находится внутри агрегата, как взаимосвязано и влияет на длительное горение и пиролиз. Чертеж поможет в этом разобраться, а пошаговая инструкция проведет по всем этапам монтажа. Важно ответственно подойти к выбору материала, чтобы не потратить зря свои деньги и время.

Особенности устройства и принцип работы

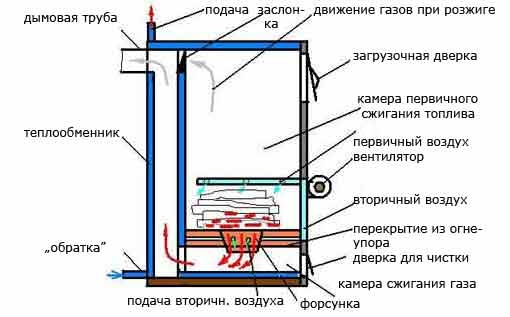

Пиролизный котел оптимизирует процесс горения, увеличивает его продолжительность, максимально повышает эффективность. Он имеет две камеры – газификации и дожига. Существуют основные типы установок: с принудительным поддувом и естественным, от этого зависит расположение топок.

В аппаратах с природной тягой дрова загружают сверху, с механической – снизу. В загрузочной топке тлеют дрова и твердые остатки. Во второй камере сгорают образующиеся газы. Сравнить плюсы и минусы обеих конструкций поможет таблица:

| Расположение камеры с топливом | Преимущества | Недостатки |

| Верхнее | Удобно загружать дрова | Требуется чистка обеих топок от золы |

| Естественный отвод дыма и продуктов сгорания | Сложно регулировать тягу, которая зависит от погоды | |

| Энергонезависимый котел | ||

| Нижнее | Естественная циркуляция древесного газа | Потребляет электроэнергию |

| Топки чистятся гораздо реже | Требуется дополнительное оборудование: вентилятор, источник бесперебойного питания |

Агрегаты с принудительным поддувом имеют свои преимущества. У них гораздо быстрее начинается пиролиз и прогревание системы отопления. Продукты сгорания сразу выводятся, не задерживаясь внутри. Есть возможность автоматического регулирования процесса. Существенный недостаток – постоянная зависимость от электроэнергии. Котел с естественной тягой неприхотлив и надежен, редко ломается.

Различия в устройстве не влияют на принцип работы, он у них общий. В топку подается кислород в таком объеме, чтобы дрова только тлели. Происходит длительное горение, в результате образуется древесный газ. По сравнению с природным он обладает низкой теплотворностью, но способен гореть и выделять достаточное количество дополнительного тепла.

Топливо разлагается на составные части при минимальном объеме поступающего кислорода. Дрова в обычном котле сгорают при средней температуре 1000° за 3–4 часа, выделяя около 5 килокалорий тепла. В пиролизном это происходит при 300–800° на протяжении половины суток. Коэффициент полезного действия вырастает до 90% по сравнению с обычными 70%.

Агрегат запускается и работает в такой последовательности:

- в топку загружают дрова, поджигают и закрывают дверцу;

- отворяют заслонку дымохода – возникает перепад давления, начинается приток кислорода в верхнюю камеру;

- выделяющийся при тлении топлива газ CO тяжелее воздуха, поэтому опускается и воспламеняется;

- происходит постоянная циркуляция смеси – она горит в обеих камерах, процесс стабилизируется.

Работа котла состоит из трех стадий:

- Розжиг. Заслонка прямого хода в открытом положении, дым удаляется беспрепятственно.

- Рабочий режим. Шибер перекрывают, начинается пиролиз. Тяга обеспечивается вентилятором или процесс естественный.

- Догрузка топлива. Открывают дроссель и быстро заполняют топку дровами.

В пирокотле постоянно циркулирует большое количество тепловой энергии. Значительная ее часть используется на самоподдержку рабочего цикла. Для отбора доступна только та, что не требуется для этих целей. Если установить теплообменник в любой камере, это резко ухудшит эффективность агрегата, возможно образование вредного угара, который не успевает сгореть. Водогрейный регистр располагают на пути дымовых газов.

Конструкция самодельного агрегата и расчет материалов

Пиролизный котел своими руками делают преимущественно с верхней загрузочной топкой, под которой находится камера газификации. Она проще в изготовлении, у нее хороший КПД. Если имеются некоторые инженерные навыки, можно внести изменения в готовый чертеж, но внутренние размеры оставляют прежними или с незначительными коррективами. Топки лучше сделать одинаковыми по ширине и длине, отличия только по высоте.

Чтобы подсчитать, подойдет ли аппарат по мощности, исходят из такого правила: каждые 10 м2 помещения требуют 1 кВт энергии. Значение умножают на коэффициент 1,2, но на практике его увеличивают до 1,5, поскольку не всегда имеется качественное топливо. Если, к примеру, исходить из того, что аппарат выдает 20 кВт, то он способен обогреть 200 м2 площади, но с учетом запаса – 130 м2. Котел такой производительности доступен для самостоятельного изготовления, с большей мощностью требуется применение особой жаропрочной стали большой толщины. Сварить ее в домашних условиях трудно.

Для камер рекомендуется использовать жаропрочную легированную сталь, но ее стоимость значительная, поэтому заменяют простой углеродистой толщиной 5 мм. Горящий газ создает высокую температуру в рабочей зоне отсека. Чтобы защитить металл, снизу закладочной камеры устанавливают чугунный колосник, а днища обеих топок футеруют огнеупорным кирпичом.

Водяная рубашка функционирует под давлением, что требует высокого качества швов. Основной фактор, препятствующий этому – горячие и холодные трещины, что образуются вследствие высокой разницы температур на относительно небольшой протяженности изделия. Чтобы уменьшить отрицательные последствия, используют несколько технологических приемов:

- металл нарезают, плавно подавая режущий инструмент, чтобы предохранить кромки от перегрева;

- сварку проводят в мягком режиме, уменьшив требуемый ток на 20–25 %;

- шов проходят без боковых колебаний с высокой скоростью;

- подкладывают толстый металл для быстрейшего остывания.

Конструкции многих пиролизных котлов не предусматривают использование воды как теплоносителя. Тогда обменник не герметизируют, по его трубам в помещение поступает горячий воздух, а приток холодного – от пола. Подобное решение имеет свои преимущества, особенно для дачников, которые изредка наведываются в загородный дом. Тогда нет риска размораживания системы.

Существенно понизить стоимость самодельной установки можно, правильно подобрав металл, а также оборудование. Необходимые материалы, их характеристики приведены в таблице:

| Наименование | Размеры, мм | Расход |

| Трубы круглого сечения | 57×3,5 | 8 м |

| 159×4,5 | 1 м | |

| 32×3,2 | 1 м | |

| Профильные трубы | 60×30×2 | 1,5 м |

| 80×40×2 | 1 м | |

| 20×20×2 | ||

| Стальные полосы | 20×4 | 7,5 м |

| 30×4 | 1,5 м | |

| 80×5 | 1 м | |

| Огнеупорный кирпич | 15 штук | |

| Листовой металл | 3 и 5 мм | 10 м2 |

Из инструментов, кроме сварочного аппарата, понадобятся болгарки с возможностью установки дисков диаметром 230 и 125 мм. Кругов требуется 10 штук больших и 5 маленьких. Применение УШМ для резки металла не обеспечивает точности, что потом сказывается на качестве швов. Лучше заказать изготовление с использованием гильотины в мастерской. Пригодится электрическая дрель. Возможно, во время работы возникнет необходимость прикупить еще какой-то материал, но это решается.

Изготовление пиролизного котла своими руками

Чаще домашние мастера используют популярную схему Беляева, доступную для реализации. Ее мощность 25 кВт. Следует подготовить стальные листы, разложив их на столе. Берут чертеж и наносят размеры на металл, делая это очень тщательно, чтобы не было малейшего отклонения от параметров. Затем болгаркой нарезают заготовки.

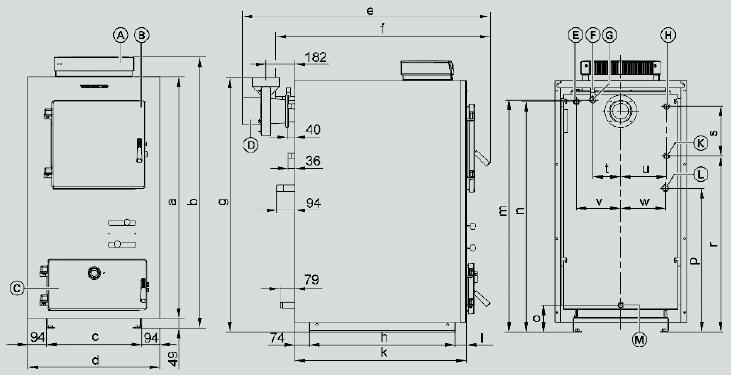

Работу начинают с топок. Их основа – боковые стенки, одинаковые слева и справа, которые соединяются спереди листом металла. В нем предварительно прорезают прямоугольные отверстия, в которые будут установлены дверцы. Нижняя предназначена для обслуживания камеры сгорания газа, а верхняя – для загрузки топлива. Размеры конструкции представлены на чертеже:

Со всех сторон камеры закрываются листами, которые соответствуют внешним габаритам топок. До окончания монтажа внутренних частей их не приваривают. Для руководства дальнейшим процессом предлагается пошаговая инструкция.

Двухкамерную топку дополняют воздуховодами. Применяют профильную трубу 60×30 или для удобства металлический швеллер. Внутри по всей площади высверливают небольшие отверстия.

Ниже в топочной камере на поперечной стенке приваривают патрубок для вторичной подачи кислорода. Дальше приступают к теплообменнику в такой последовательности:

- на листе металла делается разметка для двух заготовок;

- в них сверлятся отверстия 60 мм;

- нарезаются трубы диаметром 57 мм необходимой длины;

- их концы вставляют в дыры на одном листе и обваривают;

- аналогично поступают с другой стороной.

По верхнему уровню теплообменника рядом устанавливается заслонка дымохода. Она оснащается рукояткой с возможностью фиксации в любом положении. В торец корпуса ввариваются куски листового металла для подсоединения дымовой трубы.

Внутреннее пространство камер сгорания футеруют шамотным кирпичом. Его разрезают алмазным кругом по размерам, часть – под углом, плотно подгоняют по месту. Внутренние работы закончены, можно приваривать заднюю стенку, верхнюю и нижнюю.

Основной этап сборки пиролизного котла завершен. При желании устанавливают вентилятор. Конструкцию обрабатывают – убирают окалину от сварки, подчищают швы, подправляют неровности. Из более тонкого металла (3 или 4 миллиметра) делается внешний кожух. Для монтажа рекомендуется применять уголки. Они соединяются сваркой через отверстия в листах, которые предварительно сделаны по краям. Перед пуском проверяют герметичность водяной рубашки. Ее наполняют водой и накачивают воздух с избыточным давлением. Некачественные швы протекут.

Бюджетный вариант для дачи

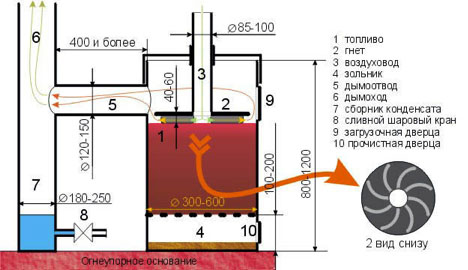

Газовый баллон своей округлой формой и толщиной металла отлично подходит для изготовления пиролизного котла. Он имеет почти метровую высоту, диаметр 35 см. Этих размеров достаточно для создания отопительного прибора, способного обогреть помещение средней площади. В устройстве хорошо сжигаются самые бросовые виды топлива: щепки и опилки, сырые дрова.

Установка работает следующим образом:

- через верх или боковую дверцу проводят загрузку и поджигают;

- после возникновения устойчивого огня накрывают поршнем (по-народному блин) и плотной крышкой, в которой есть отверстие для трубы;

- в топку через воздуховод поступает ограниченное количество кислорода, отчего начинается процесс пиролиза;

- газы поднимаются вдоль стенок котла и сгорают в верхней части;

- остальные продукты удаляются через дымоход.

Баллон обрезают по месту, где начинается округление. Сбоку – отверстие для дверцы, которая должна закрываться очень плотно. Поэтому ее используют обычно для чистки, а топливо загружают сверху. Отрезанную часть используют для крышки:

- шлифуют разрез, чтобы добиться герметичности;

- делают отверстие на 2–3 мм больше трубы воздуховода, соединенной с блином;

- обваривают понизу стальной полосой.

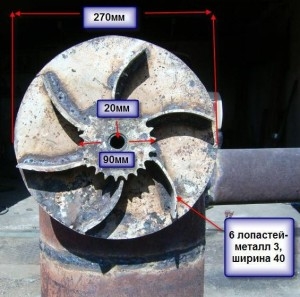

Поршень имеет своеобразную конструкцию. Его лопасти предназначены для завихрения воздушных потоков над тлеющим топливом, а наваренный на них круглый кусок металла мешает возникнуть открытому огню.

Дымоход делают из труб разного диаметра: горизонтальный участок – 120 мм, вертикальный – 180 мм. Такая конструкция способствует созданию менее активной тяги, тормозит отвод газов. Прямой угол тоже играет свою роль в замедлении процесса горения. Это обеспечивает пиролиз и продолжительную работу котла в течение 8–10 часов.

Снизу делается отверстие для зольника с дверцей. Ее конструкция должна обеспечивать плотное прилегание. Можно использовать вырезанный кусок стенки баллона, на который по периметру приваривается полосовое железо. Немного выше устанавливается колосниковая решетка, сваренная из арматуры. Сквозь нее проваливаются остатки топлива, которые затем удаляются.

В вертикальной трубе дымохода конденсируется много влаги, которая собирается в нижней ее части. Для удаления воды устанавливают шаровый кран. Он удобен тем, что в случае засорения легко прочищается куском провода.

Заключение

Любые пиролизные котлы оснащаются дополнительным оборудованием. Наличие приборов контроля обязательно: манометр, аварийный клапан. При желании устанавливают воздушный насос для принудительной подачи кислорода. В аппаратах с нижней камерой сгорания газа он необязателен – используется естественная тяга.

Применение дымососа ограничивается стоимостью. Электродвигатель работает в условиях высокой температуры, поэтому применяется особая защищенная конструкция. Обычный не подойдет, отсюда соответствующая цена. Теплообменник может быть как водяным, так и воздушным. Его объем рассчитывают исходя из площади обогреваемого помещения.

npkpmz.ru

npkpmz.ru